屬於高碳高鉻合金鋼,具極高硬度即適切的韌性,並有回火硬化效果。是沖壓模、塑膠模等多用途之

代表。淬火後之沃斯田體殘留量約在13%~20%,可藉由深冷處理或高溫回火加以消除。對於硬度及韌性

兩方都重視的模具,以高溫回火後二次硬化為HRC58左右的硬度使用,較為安全。

要增加SKD11的耐磨耗性的話,可以使用低溫回火,並配合深冷處理,可以延長使用壽命,同時也可以防

止經常使用而產生變形。

一般SKD11會用550°~530°度做高溫回火,但若要增加耐磨耗性的話,需要用低溫回火,不過各有優缺

點,高溫回火後的韌性較佳,可以增加對於破裂的抵抗。而低溫回火的耐磨耗性好,使用壽命長。

特性:

(1) 耐磨性大,淬火性佳,淬火變形少。

(2) 熱處理鋼板,硬度可達HRC58-62度。

(3) 價格中等,硬度高,最常使用之鋼板。

(4) 常用於大量生產模具。

(5) 高碳、高鉻型合金鋼,具極高的硬度以及適宜的韌性,並有回火硬化效果,為典型的風硬鋼,

是目前耐磨耗性最好的合金工具鋼之一。

(6) 添加有鉬、釩等元素,故兼具耐磨、不變形、耐衝擊等特性。

(7) 經過二次精煉,清淨度佳,晶粒微細。

運用範圍:

SKD11常運用在主要模板上(例:上、下模板、脫料板等),

如移印使用之鋼板亦是SKD11,硬度落在HRC60~62度。

SKD11於真空熱處理後再回火或退火的情形如下

(1)再回火 :

SKD11可以維持原本的硬度或是使硬度降低,依需求而定,再回火的好處是讓鋼材中的殘留沃斯田

鐵減少, 使組織更安定,簡單講, 再回火的好處就是消除更多的殘留應力, 讓韌性好一點。

(2)退火 :

兩者都會回到尚未熱處理前之硬度 (約HRC15~20),除非是加工錯誤需要再修改

, 否則不會選擇退火。

在熱處理方面,採用何種方式較適當?

SKD11現在大多採用真空熱處理,淬火溫度在1000度C以上,一般多是低溫回火(150~200度C)

硬度在HRC61以上。

淬火方式: SKD11是風硬鋼,可採空冷就可硬化(在真空爐中是利用液態氮來冷卻)淬油、塩浴也行。

SKD11的相當規格:JIS-SKD11/AISI-D2/BS-BD2。

SKD11的成分(%):

C-1.40~1.60,Si<=0.40,Mn-<=0.60,P<=0.03,S<=0.03,Cu<=0.25,Ni<=0.50,

Cr-11.0~13.0,Mo-0.80~1.20,V-0.20~0.50。

名詞釋義:

淬火:

鐵金屬加熱到變態點攝氏723度以上,施以急冷,如放入水中或放入油中冷卻

使結晶粒變細,硬度變高的一種處理方式,經過淬火之後,鋼的材質變得很硬,所謂:硬而脆,為了防

止淬火鋼的脆裂,因此再經過回火程序。

過程:金屬加熱後,迅速插入水中快速降溫,溫度與材料有關。

用途:提升硬度

回火:

因為鐵金屬在淬火過程中會有殘留應力的問題,所以在重新加熱淬火過的零件

在變態點溫度以下施以油冷或氣冷,使殘留的奧斯田鐵組織能轉化為麻田散鐵組織,避免鐵金屬材料經

粹火而發生殘留應力脆裂的問題。

零件用久了,所施加的能量 ( 冷加工 ) 會形成“應變能”殘留在金屬中,這個過程稱為:差排變化,

會導致金屬鋼性與延展性變差。

過程:將淬火鋼加熱到奧氏體轉變溫度以下,保溫1~2小時冷卻。

用途:降低淬火脆性、提升韌性。

退火:

鐵金屬經鑄造或鍛造或冷作成型而產生硬度不易加工,所以將鐵金屬加熱到變態點以上,均溫後,

在爐內緩慢冷卻的一種鐵金屬材料熱處理的方式,退火後的鐵金屬結晶粒較粗,硬度低,容易在加工。

過程:將金屬加溫到某個高於再結晶溫度的一點,並維持此溫度一段時間,再將其緩慢冷卻。

用途:而退火程序簡明就是重組晶格。

回火的目的:

1. 調整鋼材淬火後的硬度;

2. 消除鋼材淬火後所產生的應力;

3. 使鋼材韌性提升;

4. 析出碳化物使產生二次硬化現象。

回火有:

(1) 高溫回火,500度C到A1以下的溫度範圍,主要是以提升材料的韌性為主,此一製程也稱為調質

(淬火後高溫為火處理)。而某些合金鋼,因其合金元素的緣故,在某些溫度範圍回火時,其碳化物會再析

出而使得硬度再提高,此一現象就稱為二次硬化,

例如 SKD11、SKD61等模具鋼,SKH系列的高速鋼等等都具有此一特性。

(2) 低溫回火,回火溫度在150到200度C之間,其作用主要是以調整硬度為主,並消除因為淬火所產生的

內應力。(回火溫度越高殘留應力越少)

一般而言,回火的冷卻方式像低溫回火,從回火爐取出後大多是以工業電扇把它吹涼,也有放著讓它自然

冷卻的。

高溫回火的,則要視其回火溫度而定,大原則就是,只要火色消失(600度C)在500度以下時,

可放入水中、油中、或者用風扇強制冷卻、自然冷卻都可以的。

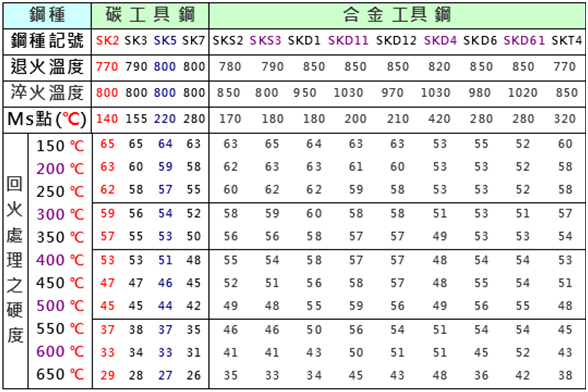

鋼種之熱處理溫度與硬度對照表: